+8613256742787

Станок для лазерной резки металла, Станок для лазерной резки волокна, Поставщик станков для лазерной резки, Лазерная маркировочная машина, Волоконный лазерный маркировщик...

Дверной сервис

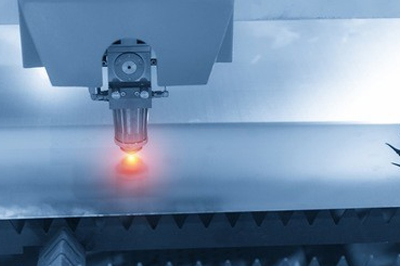

По сравнению с традиционным методом резки, лазерная резка отличается высокой скоростью резания, высокой точностью резания и хорошей гибкостью обработки. Он широко используется при резке листового металла. Однако из-за сложности лазерной резки на качество резки влияет множество факторов, таких как мощность лазера, положение фокуса, диаметр и высота сопла. При неправильном управлении легко могут возникнуть очевидные проблемы с качеством, такие как заусенцы, прожиг, шероховатая поверхность резки, и они не могут удовлетворить фактические потребности обработки. Чтобы предотвратить или уменьшить возникновение проблем с качеством лазерной резки: перед резкой установите соответствующие параметры процесса в соответствии с материалом и толщиной листа; при резке, как только возникает проблема качества, проанализируйте и выясните факторы, вызывающие проблему качества, скорректируйте соответствующий процесс. Параметры для повышения качества обработки.

Сегодня мы кратко обсудим основные факторы, влияющие на качество резки, и способы правильного контроля.

1. Мощность лазера

Мощность лазера во время резки зависит в первую очередь от природы разрезаемого материала и требуемого типа резки. Однако в целом можно сделать вывод, что чем больше мощность, тем больше толщина материала, который можно разрезать, а также увеличиваются скорость резки и ширина прорези; мощность лазера, необходимая для различных типов резки: газификационная резка> резка плавлением> кислородная резка. Разные режущие материалы будут соответствовать наилучшей мощности лазера, и определение наилучшей мощности необходимо оценивать на основе фактической резки и наблюдения. В общем, если фактическая мощность больше оптимальной, тогда зона термического влияния вокруг разреза будет увеличена, а острые углы будут даже частично оплавлены, придавая им округлую форму, что влияет на эффект резки. . Когда фактическая мощность меньше оптимальной, шероховатость нижней части режущей поверхности ухудшается, и шлак становится трудно удалить.

Поскольку на состояние распыления искры во время процесса резки напрямую влияет поток расплавленного металла в щели, об определении оптимальной мощности лазера можно судить по состоянию искры распыления во время процесса резки. Если выбор мощности правильный, состояние искры должно быть прямым и концентрированным, слегка запаздывающим, но в том же направлении, что и направление резания, тонким.

2. Тип вспомогательного газа и его давление

Вспомогательный газ обычно представляет собой кислород, азот, инертный газ или сжатый воздух, и качество обработки и производительность зависят от типа газа. Когда кислород используется в качестве вспомогательного газа, воспламеняемость кислорода улучшает скорость резки и улучшает режущую способность, но в то же время оксидная пленка образуется на поверхности режущего материала из-за химической реакции, что становится ограничением. использования кислорода. Когда в качестве вспомогательного газа используется азот или воздух, можно эффективно предотвратить образование обратного шлака. Таким образом, тип газа отличается, эффект резки и скорость разные, скорость кислородной резки - самая высокая, эффект азотной резки - лучший, а стоимость резки воздухом - самая низкая.

3. Положение фокуса

Положение фокуса влияет на ширину прорези, наклон, шероховатость поверхности реза, состояние прилипания шлака и скорость резания. Только когда лазер достигает максимальной плотности энергии на поверхности обрабатываемого материала, диапазон плавления сужается и может обрабатываться с высокой точностью. Независимо от того, перемещается ли фокус вверх или вниз, верхняя щель обрабатываемого материала расширяется. Чем меньше диаметр луча в положении фокуса и чем меньше глубина фокусировки линзы с коротким фокусным расстоянием, тем больше протяженность верхнего пропила в зависимости от положения фокуса.

4. Связанные элементы обработки материалов

Когда машинаМатериал обрабатывается с помощью лазерного резака, с одной стороны, состояние поверхности материала влияет на стабильность поглощения лазерного луча, а с другой стороны, форма обработки также влияет на диффузию тепла.

Материал: разные материалы имеют разную степень поглощения для лазеров, поэтому разные материалы имеют разную режущую способность. Следует отметить, что материалы с высокой отражательной способностью, такие как медь и алюминий, не способствуют образованию пятен, поэтому требования к режущему станку выше.

Толщина: по мере увеличения толщины листа требуемая мощность лазера становится все больше и больше, а требуемая скорость резки становится все ниже и ниже. При резке толстых листов, если мощности недостаточно и скорость резки слишком высока, разрезать нелегко.

Состояние поверхности: шероховатость поверхности и поверхностный оксидный слой в некоторой степени влияют на скорость поглощения поверхности. В целом, чем ровнее поверхность материала, тем лучше качество резки. Следовательно, в различных местах производительность резки материала может быть улучшена путем изменения состояния поверхности материала.

В целом, для достижения более высокого эффекта резки необходимы выбор параметров процесса перед резкой и анализ проблем качества после резки. Улучшение обработки за счет своевременного анализа проблем с качеством и корректировки соответствующих параметров процесса.

Никто

Никто

Оуэн Бруклин

Из Canada

Опубликовать обзор на2 декабря 2020 г.

Мартиндейл

Из Canada

Опубликовать обзор на2 декабря 2020 г.